Flow

ワンストップを実現する抜型製造

私たちの製造する抜型は、スピードや低コストだけに特化したものではありません。創業から長年に渡り、お客様の理想とする製品を目指し、日々満足して貰える様心を込めて製造してきました。長年の経験とその事によって培われた技術は、時に複雑で実現が困難な形状を持つ製品に対しても乗り越えられる力となります。私たちは常に諦めない精神でお客様の課題と向き合い、抜型を通してこれまでに沢山の信頼を頂いて参りました。難題に挑む精神とそれを乗り越えられる技術、そしてワンストップで提供できる体制で最高の抜型を提供する。それが日本セイシンの抜型です。

抜型の製造工程と納品までの流れについて

01

ご相談からプランニング

お客様からの頂いたご相談内容を元に、製品に対しての説明やご提案を行います。材料の選定や形状などのご提案を通して、お客様が希望されるベストな製品を目指し、その都度打ち合わせを行います。又、ご提案内容に対するお見積もりをご提示し、ご予算に合ったプランに向けて内容を詰めていきます。

設計

プランニング時に決まった内容を元に、製品に対するCAD図面を製作して行きます。その後の抜型製作の基になる為、寸法や形状等、緻密な計算を行いCADデータに落とし込んで行きます。

02

設計

プランニング時に決まった内容を元に、製品に対するCAD図面を製作して行きます。その後の抜型製作の基になる為、寸法や形状等、緻密な計算を行いCADデータに落とし込んで行きます。

03

試作

抜型製作の前に試作機(サンプルカッター)にて製品を作成します。段ボールなどの材料を使用し、CADデータを反映させカット、又はペン等で形状をマークし、製品に問題点が無いか確認を行います。

ベニヤカット

試作が問題なく合格となった後、木型のベースとなるベニヤ板を用意し、その製品のCADデータを元に、製品の寸法へと自動昇降盤にて切断加工を行います。

04

ベニヤカット

試作が問題なく合格となった後、木型のベースとなるベニヤ板を用意し、その製品のCADデータを元に、製品の寸法へと自動昇降盤にて切断加工を行う。

05

レーザー加工

製品の形状に沿った溝を加工する為、レーザー加工機にCADで製作した製品データを反映させます。自動昇降盤にてカットされたベニヤ板をセットし、刃型が挿入される溝をレーザーにて加工します。

リューター加工

レーザーカット後に発生する溝の凹凸をリューターにて平滑にし、専用刃がスムーズに入るように加工う処理を行います。

06

リューター加工

レーザーカット後に発生する溝の凹凸をリューターにて平滑にし、専用刃がスムーズに入るように加工う処理を行う。

07

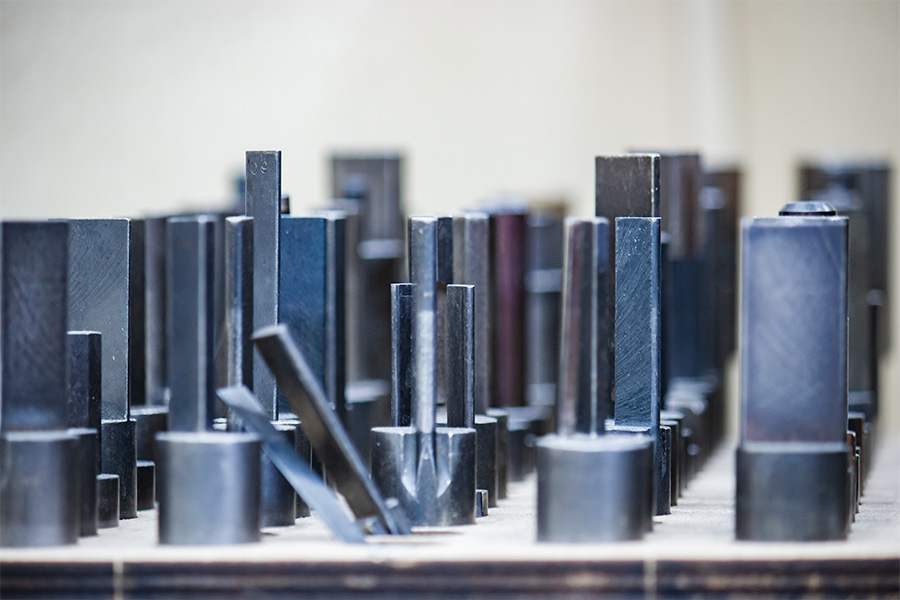

刃型の切断

製品に合う刃を選定し、CADデータを元に、刃型を抜型の溝に合う長さに自動罫線加工機にて切断します。

刃の曲げ加工(ペッカー加工)

CADデータを元に、木型に付ける刃の曲げ加工を行います。

08

刃の曲げ加工(ペッカー加工)

CADデータを元に、木型に付ける刃の曲げ加工を行う。

09

刃型の挿入

曲げ加工をした刃型をレーザーカットで加工された溝に専用ハンマーにてベニヤ板に挿入します。

試し抜き①

刃の継ぎ目等、刃型が挿入された木型のチェックを行い、型に対しての問題がないかを実際の材料を使用して、抜型プレス機にて試し抜きを行います。

10

試し抜き①

刃の継ぎ目等、刃型が挿入された木型のチェックを行い、型に対しての問題がないかを実際の材料を使用して、抜型プレス機にて試し抜きを行う。

11

ゴム貼り

抜型プレス機で加工する際に、抜いた材料を跳ね返し、プレス機に材料がくっついていかない様、木型に専用のゴムを貼り付けます。

試し抜き②

正常に製品が仕上がるか、納品前に抜型プレス機にて試し抜きを行います。

12

試し抜き②

正常に製品が仕上がるか、納品前に抜型プレス機にて試し抜きを行う。

13

納品

お客様と最終チェックを行い、納品します。

information

QuoteSystem

その場で概算金額が確認できる、急いでいるときも安心な見積りシステム

_View more